Situation

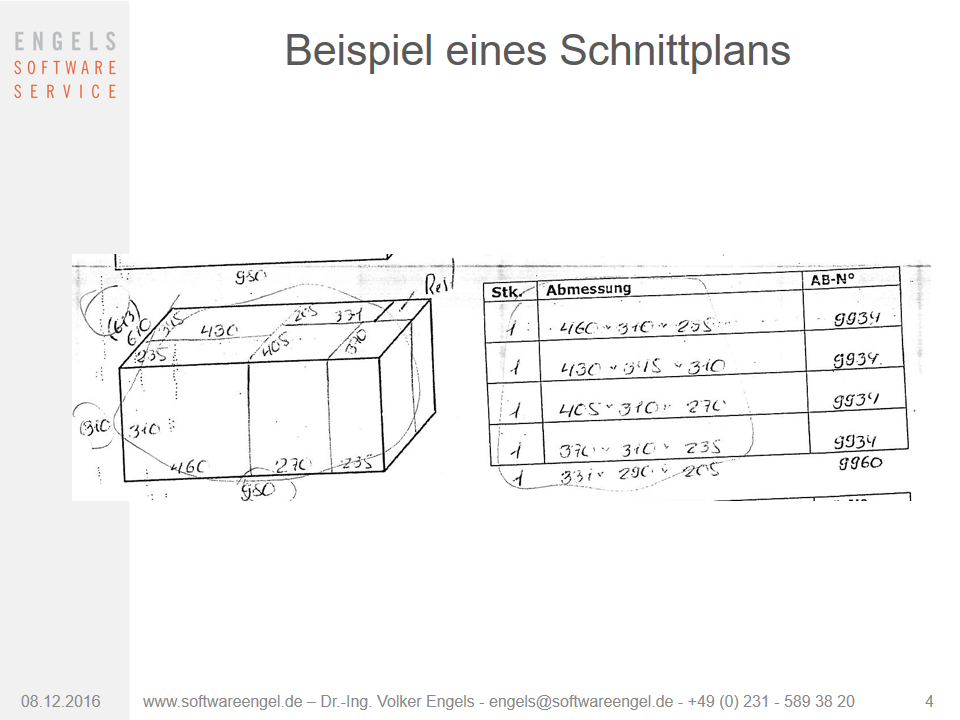

Die Prozesse im Stahlzuschnitt sollen durch eine Integration einer 3D-Verschnitt-Optimierung verbessert werden. Bisher werden manuell die Blöcke aus dem Lager ausgewählt und die Schnitte aufgezeichnet.

Dabei entsteht häufig zu viel Schrott durch manuelle Zuweisungen und dadurch folgen unnötige Logistikarbeiten. Eine nachträgliche Qualitätskontrolle (Nachverfolgbarkeit Auftrag aus welchem Rohling) ist schwer möglich.

Herausforderung

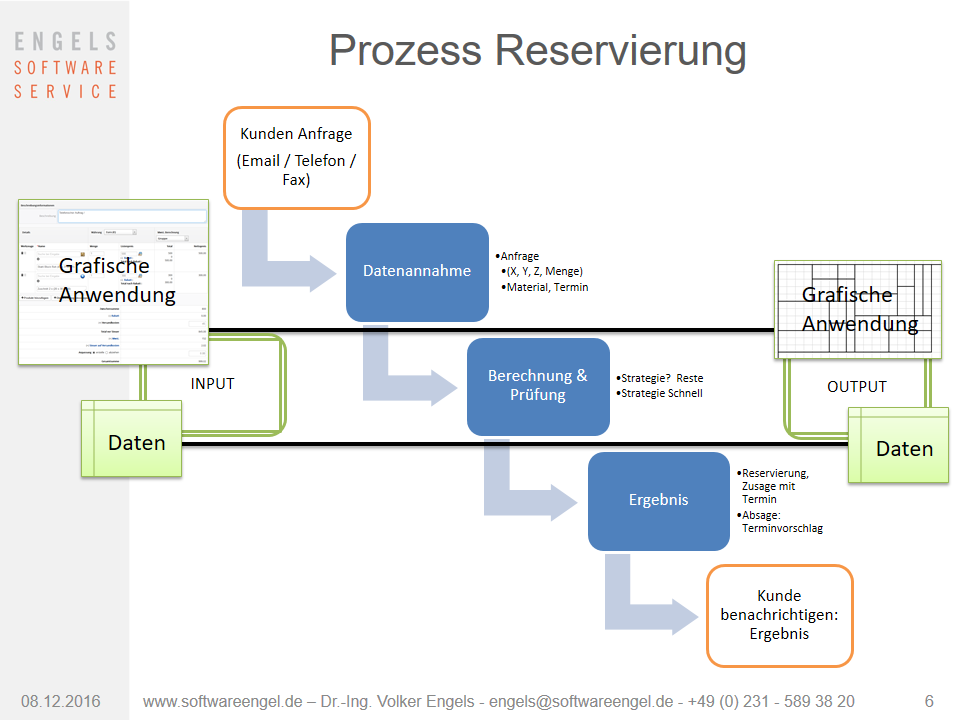

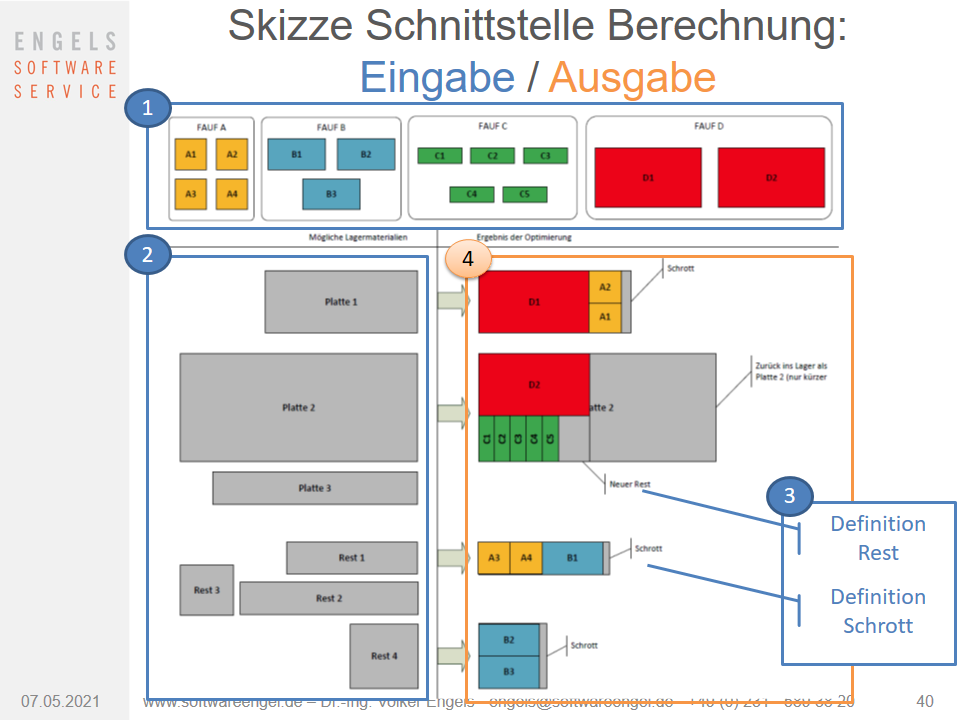

Für die Bereiche (1) Reservierung (Vorbelegung) und (2) Produktionsplanung soll eine mathematische Optimierung der Zuweisung von 3D-Block-Lagermaterial incl. Reststücken zu 3D-Aufträgen erfolgen.

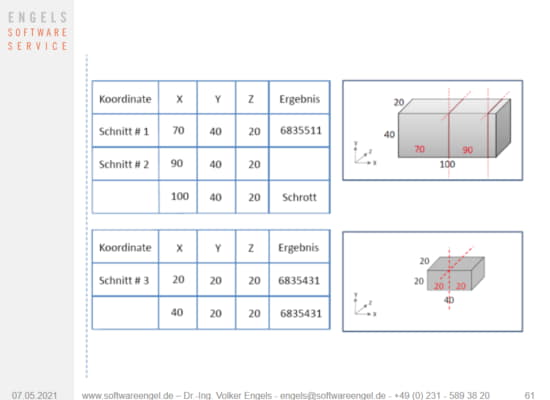

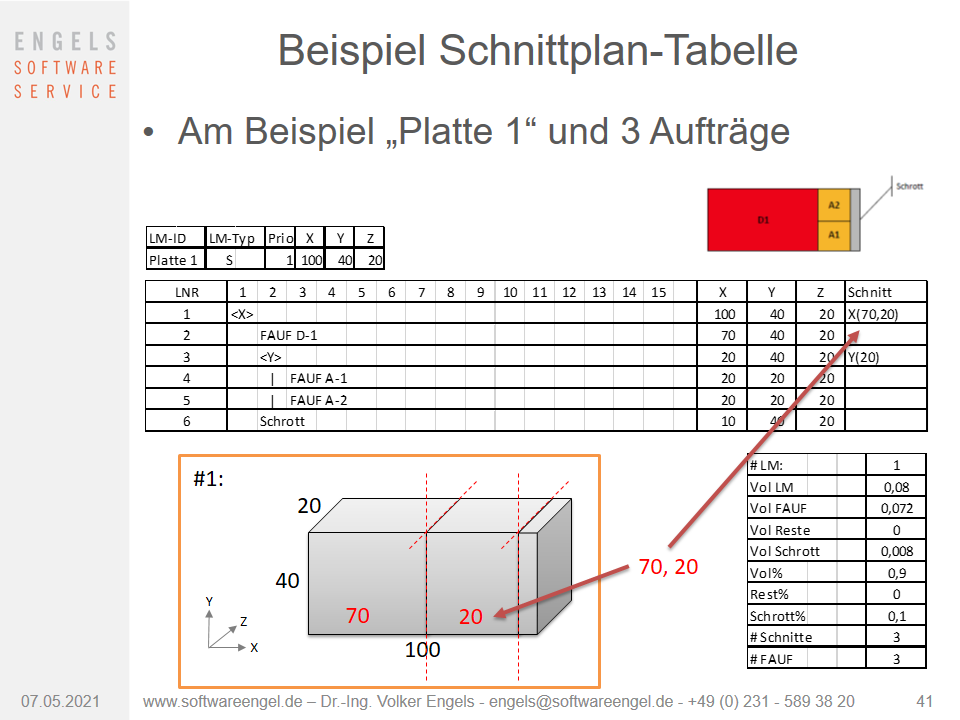

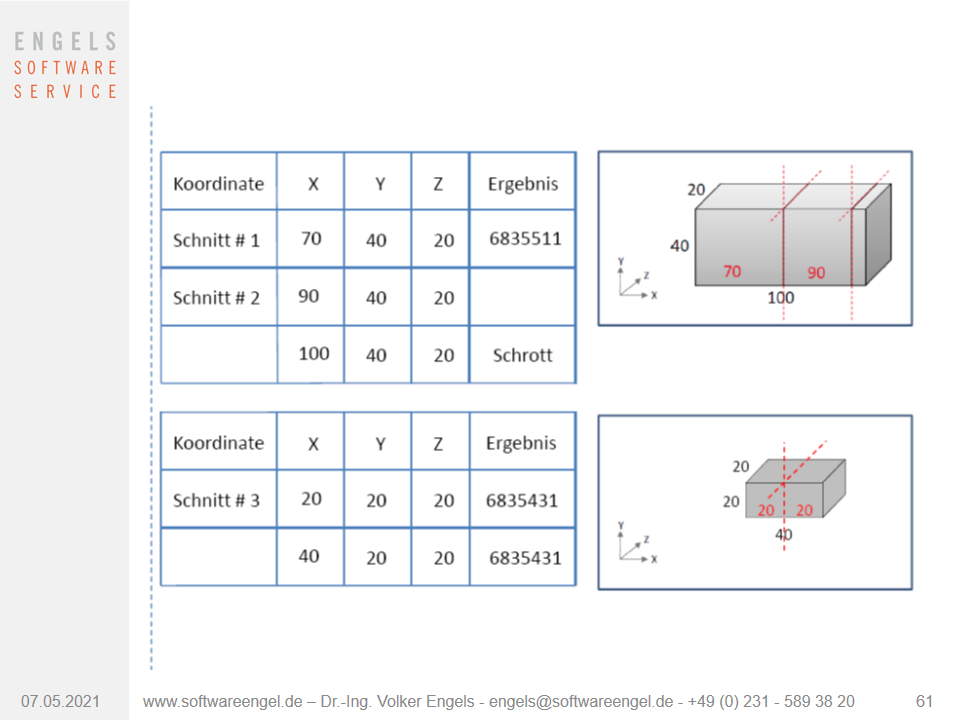

Kern der Lösung ist die Anpassung eines mathematischen Verfahrens an konkrete 3D-Zuschnitts-Anforderungen (nur Guillotine Cut, erlaubte Rotation der Elemente) an die Lager- und Auftragsstruktur.

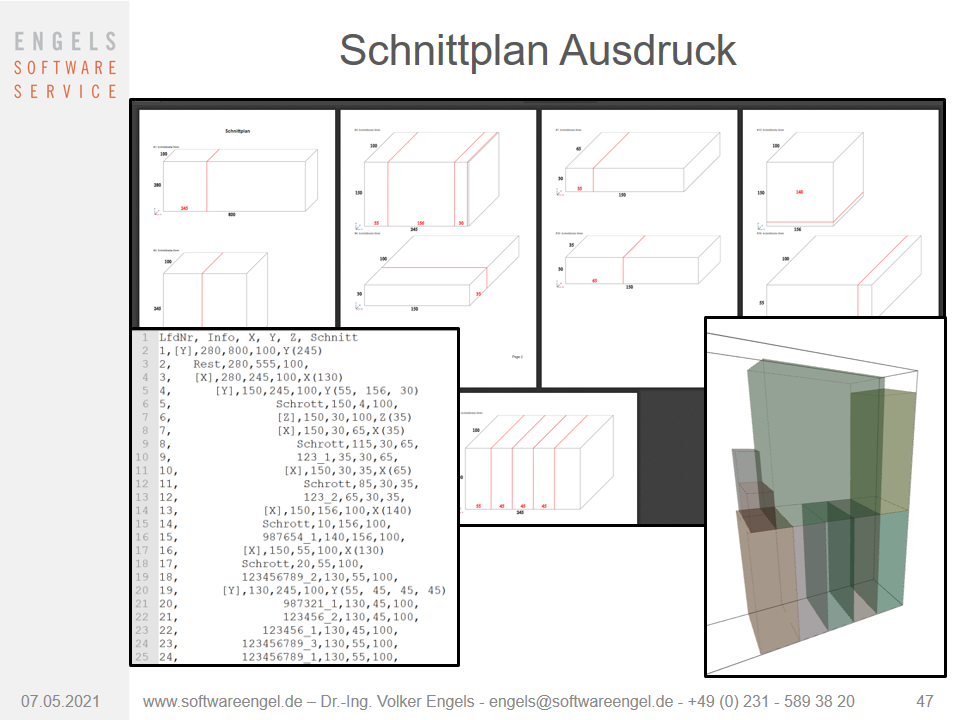

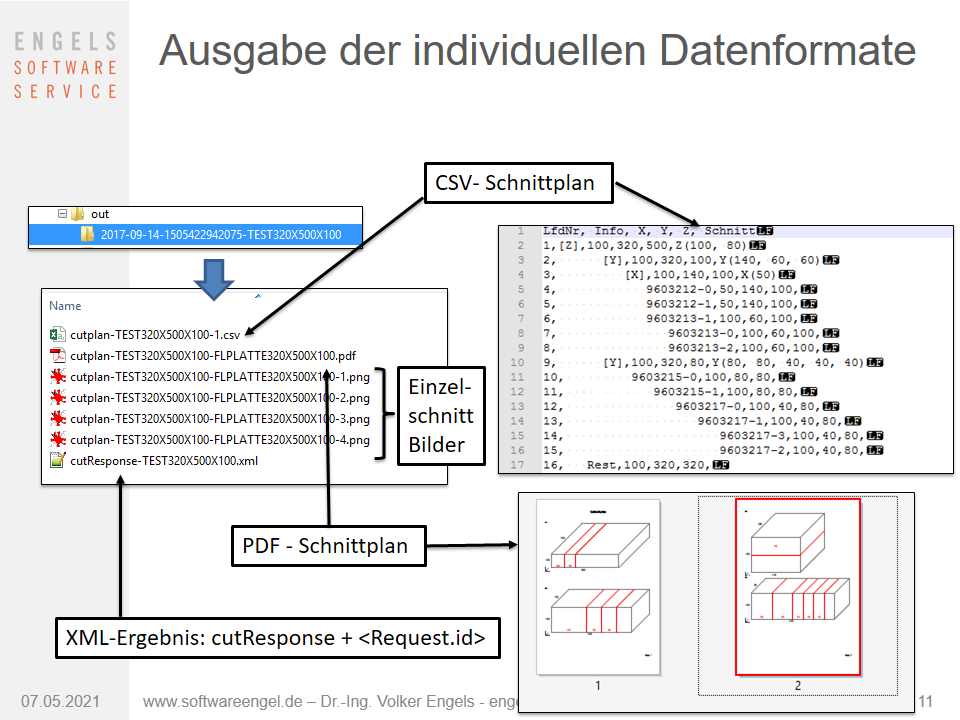

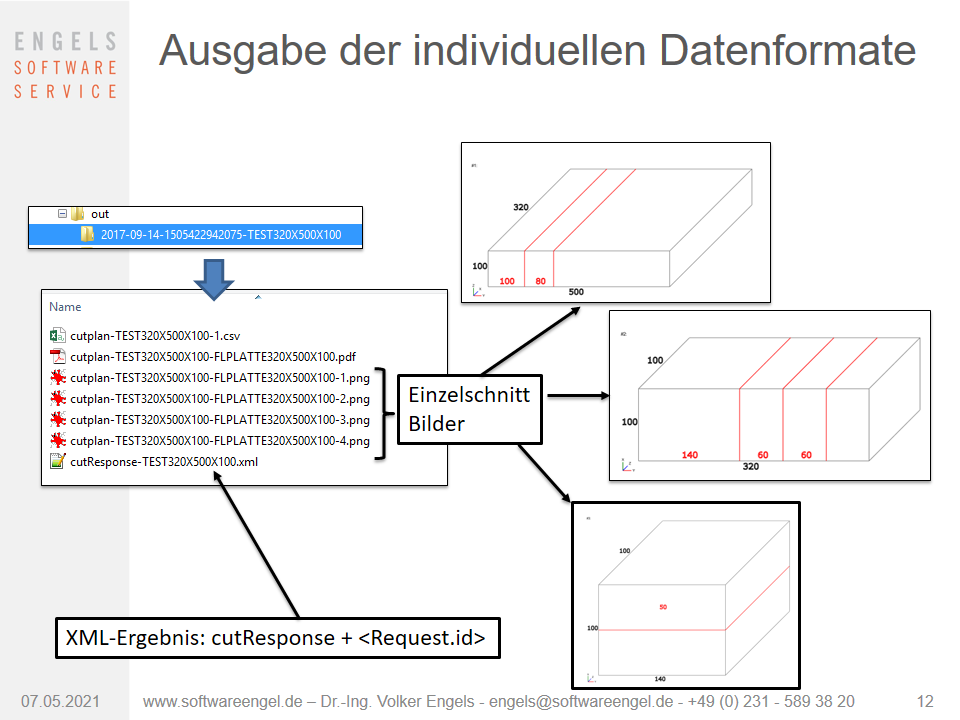

Ziel ist ein integriertes Verfahren für (1) und (2). Das Verfahren stellt dazu Schnittstellen (Eingabe, Ausgabe) zur Verfügung. Das berechnete Ergebnis der Ausgabe enthält eine Zuweisung von Aufträgen zu Material und einen Schnittplan der einzelnen Säge-Schritte als PDF und alle Einzelschnitte als PNG.

Lösungsentwicklung

Folgende Vorgehensweise führte zum Erfolg:

1. Anforderungsworkshop

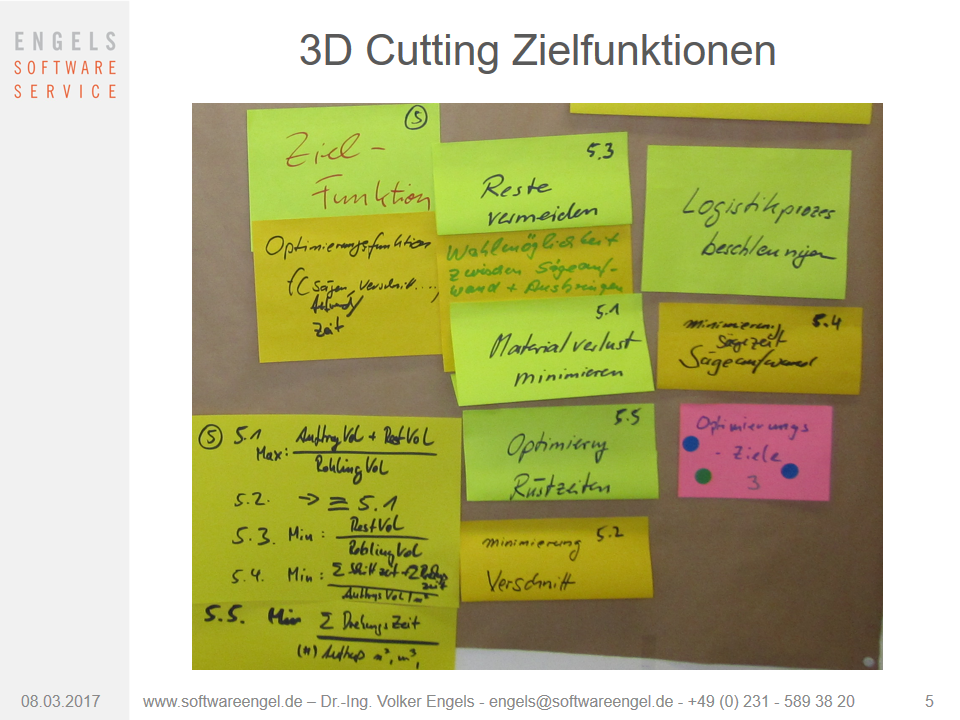

Für die 3D- Verschnitt- Optimierung werden mit den fachlichen und Prozess-Verantwortlichen sowie Managementvertreter sowie ein IT-Vertreter die Soll-Situation und die offenen Punkte in einem moderierten Workshop erarbeitet.

Ergebnis ist die priorisierte Themenauswahl für die Anforderungs-Beschreibung für die technische Optimierung und die technische Integration für die betrachteten fachlichen Prozesse (Reservierung, Produktionsplanung), die Rahmenbedingungen, Zulässigkeit und Regeln, Schnittplaneigenschaften sowie die Optimierungsziele.

2. Themen Abarbeiten, Make or Buy?

Die Anforderung Dokumentieren und nach fertiger Technologie am Markt suchen und anpassen oder individuelles System bauen?

Ergebnis: Anforderungen an den Schnittplan, Nebenbedingungen der Maschinen, individuelle Zielfunktionen, Verfahrensbeschreibung technische Integration, Schnittstellen, Testdaten

Da einige Kriterien bisher nicht am Markt erfüllt wurden (Batch-Betrieb, Einzelschnitt-Bild, Berücksichtigung von Schnitt-/ Maschinen- Anforderungen) fiel die Entscheidung auf „Machen“ weil „Kaufen“ nicht verfügbar war.

3. Konzept Algorithmus und Optimierungsläufe, DV – Integration

Problemklassifizierung und Problemformulierung mit den Zielfunktionen für die Optimierung ist fertig sowie Hardwareanforderungen, Softwareanforderungen und Fernzugang. Auf Basis der Testdaten der Schnittstelle sind erste Sequenzen für die Schnittplanabwicklung entstanden. Diese wurden von den Fachanwendern auf den Endgeräten geprüft.

Die Anforderung für das SAP-System für die Integration der 3D-Schnitt-Optimierung wurde beschrieben.

4. Setup und Minimal-Funktionierender-Prototyp

Hardware und Softwaresetup durchgeführt und Minimal-Software zum Integrationstest mit SAP installiert, SAP Anpassungen zur Integration mit der Schnittstellendefinition erstellt.

5. Iterative Weiterentwicklung des Prototypen zum fertigen Projektergebnis und kontinuierlicher Test, Abgabe

Schrittweises Nacharbeiten von Unplausibilitäten und Änderungswünschen (z.B. neue Max. Schnittlänge, neue Zielfunktion, Sägetoleranzen, Laufzeiten), Dokumentation der Ergebnisse – Abgabe.

Ergebnisse

Eine integrierte, individuelle 3D-Verschnittoptimierung, die im Batch-Betrieb Schnittpläne als PDF und Einzelabwicklungen als Schnittanweisungen mit Einzelschnittbild im PNG-Format erstellt – alles aus einer Hand vom Anforderungsworkshop bis zur iterativen, individuellen gewünschten Anpassung.

O-Ton Kunde:

„Läuft stabil länger als halbes Jahr“ (zum Zeitpunkt des Interviews 16.07.2020)

„Fachbereich Gespräche: alles super / zufrieden“

„Echt gut mit den Zielfunktionen: ZF6“

„Genauso, wie wir uns das vorgestellt haben“

„Kein Meckern – läuft super“

„Sehr sehr schnell in Sekunden fertig“

Implementierungs-Anbieter

Wir haben auch dieses Projekt aus einer Hand vom Anforderungsworkshop bis zur iterativen, individuellen gewünschten Anpassung begleitet und implementiert.

_________________

Sieh auch: Individuelle 3D Verschnittminimierung (3D-CSP) und ERP-Integration